Otpadanje vafera ključni je korak u proizvodnji poluvodiča, a njegova glavna svrha je ispunjavanje zahtjeva performansi čipova, pakiranja, rasipanja topline itd.

Sadržaj

Debljina silikonske vafe

Prednosti nakon prorjeđivanja vafera

Postupak prorjeđivanja vafera

Tehnologija prorjeđivanja vafelja

1. Debljina silicija

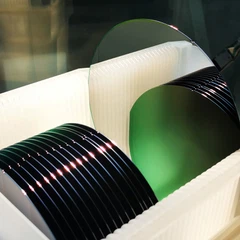

U prednjem procesu izrade poluvodiča, vafel mora imati dovoljnu debljinu da zadovolji zahtjeve mehaničke čvrstoće i ratne stranice tako da se može upravljati i prenijeti unutar i između uređaja.

150 mm (6- inč) Wafer

Standardna debljina: oko 675 mikrona

Raspon: Obično između 650 mikrona i 700 mikrona

200mm (8- inč) Wafer

Standardna debljina: oko 725 mikrona

Raspon: Obično između 700 mikrona i 750 mikrona

300mm (12- inč) Wafer

Standardna debljina: oko 775 mikrona

Raspon: Obično između 750 mikrona i 800 mikrona

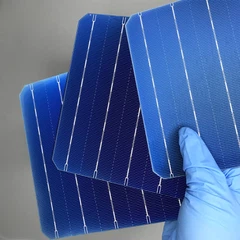

2. Prednosti prorjeđivanja vafera

U fazi pakiranja, kako bi se ispunili zahtjevi postupka pakiranja, vafel obično treba prorjediti na oko 100 ~ 200 mikrona. To je zato što prorjeđeni rez može donijeti sljedeće prednosti:

Smanjite volumen paketa: Runner Wafers pomažu u postizanju minijaturizacije pakiranja čipa

Poboljšajte učinkovitost disipacije topline: Tanki rezine više pogoduju ekstrakciji topline iz supstrata

Smanjite unutarnji stres: stanjivanje može smanjiti unutarnji stres nastao tijekom rada čipa, smanjujući na taj način rizik od pucanja čipa

Poboljšajte električne performanse: Tanki rezine mogu učiniti stražnji zlatni oblaganje bliže ravnini prizemlja, optimizirajući na taj način visokofrekventne performanse

Poboljšajte prinos s kockicama: Spašnjeni rezine mogu smanjiti volumen obrade tijekom kockice pakiranja i izbjeći nedostatke poput ruba urušavanja i kolapsa u kutu

3. postupak prorjeđivanja vafera

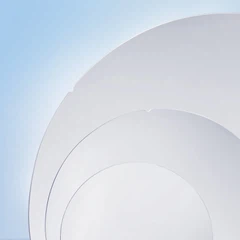

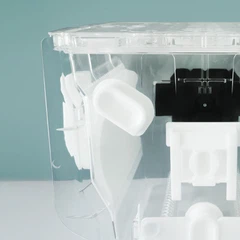

Da bi se postiglo stanjivanje vafelja, obično se koriste mehaničko mljevenje, obično se koriste kemijsko mehaničko poliranje (CMP) i drugi procesi.

Specifični postupak postupka stanjivanja uključuje preliminarni priprema, operacija stanjivanja (poput grubog brušenja, finog brušenja, poliranje itd.) I nakon obrade (poput uklanjanja ostataka, mjerenja ravnog, inspekcije kvalitete itd.).

U naprednim tehnologijama pakiranja kao što su 2,5D i 3D ambalaža, potrebna debljina čipa može biti čak i niža od 30 mikrona

4. tehnologija prorjeđivanja vafera

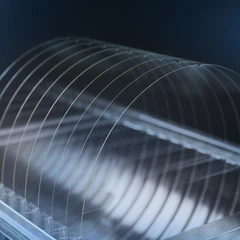

1. Mehanička metoda brušenja

Mehaničko mljevenje jedna je od najčešće korištenih metoda stanjivanja vafera, koja fizičkim trenjem uklanja višak materijala na stražnjoj strani vafera. Ova se metoda obično dijeli u dvije faze: grubo brušenje i fino brušenje:

Grubo mljevenje: pomoću dijamanta ili kotača za mljevenje vezanih za smolu za uklanjanje velike količine materijala velikom brzinom

Fino mljevenje: Korištenje sitnijih abraziva i manjih brzina brušenja kako bi se dodatno usavršilo površinu vafelja i smanjio hrapavost. Prednosti mehaničkog mljevenja su visoka učinkovitost i brzina, što je pogodno za masovnu proizvodnju, ali mogu uvesti mehanički stres i oštećenja površine.

2. Kemijsko mehaničko poliranje (CMP)

CMP kombinira dvostruke učinke kemijskog jetkanja i mehaničkog mljevenja. Kroz sinergistički učinak kemijske suspenzije i jastučića za poliranje uklanja nepravilnu morfologiju na površini vafera i postiže visoku planarizaciju. CMP može osigurati veću kontrolnu točnost i kvalitetu površine, a pogodan je za proizvodnju integriranog kruga s izuzetno visokim potrebama kvalitete površine.

3. Mokro jetkanje

Mokro jetkanje koristi tekuće kemikalije ili etchants za selektivno uklanjanje specifičnih slojeva materijala na rezinu kemijskim reakcijama. Podijeljen je na izotropno jetkanje i anizotropno jetkanje. Prednosti vlažnog jetkanja su visoke selektivnosti i mogućnosti fine kontrole, što može postići točnost obrade na nano-razini na površini vafera.

4. suho jetkanje

Suho jetkanje koristi plazme ili ionske grede za uklanjanje materijala i ima karakteristike visoke preciznosti i visoke selektivnosti. Pogodno je za stanjivanje vafera koje zahtijeva visoku preciznost i složene strukture.

5. Lasersko stanjivanje

Tehnologija laserskog stanjivanja koristi visoku gustoću energije laserskog snopa za uklanjanje materijala toplinskim ili fotokemijskim djelovanjem. Ova metoda može postići lokalno stanjivanje i prikladna je za finu obradu određenih područja.